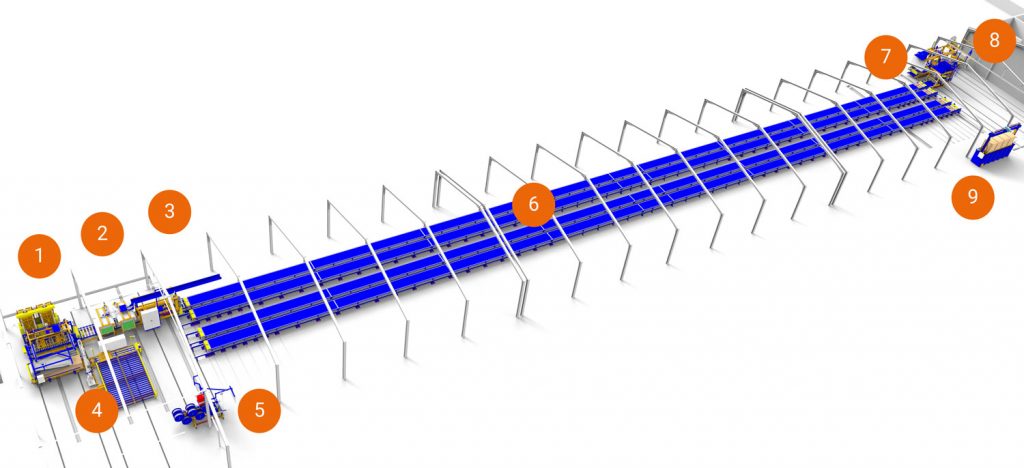

Sistema altamente automatizzato per la produzione di architravi precompressi in mattone-cemento.

Nato dall’esperienza di SIMEM SPIL nei caroselli automatizzati, ELEPHANT è un sistema altamente automatizzato per la produzione di architravi precompressi in laterizio-cemento.

Il sistema è così ben progettato che è in grado di rivelarsi ogni giorno: tutti e sei i banchi di precompressione, lavorando con un singolo team di 3 uomini in un turno di 8 ore.

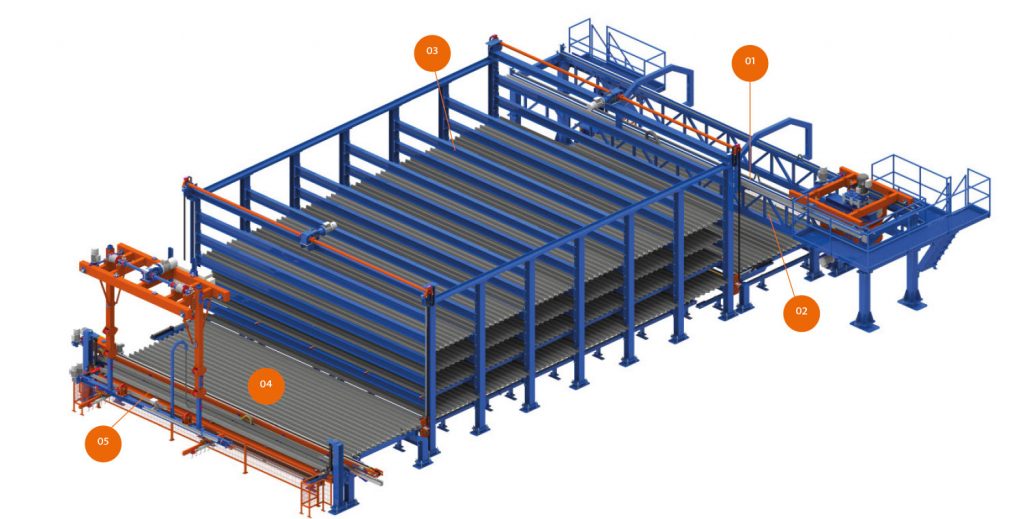

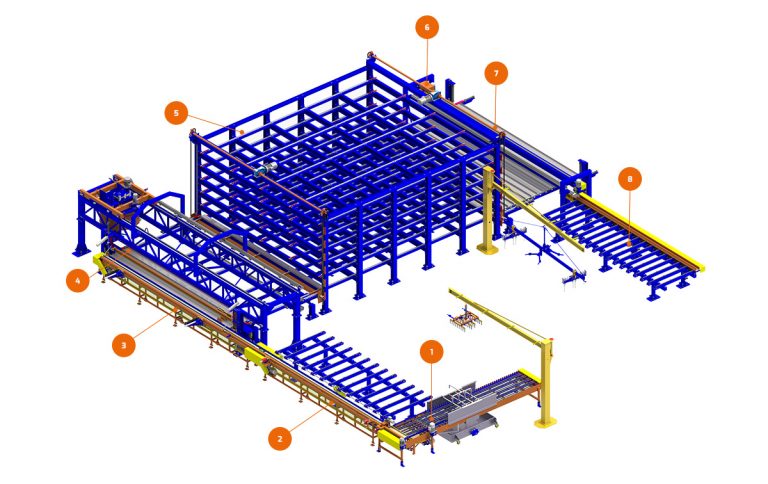

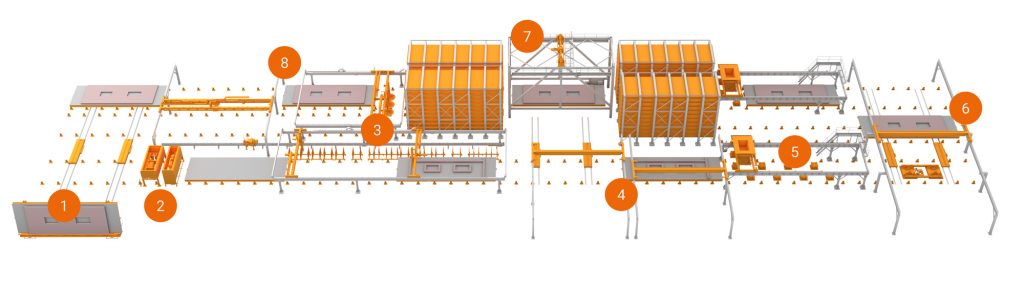

Legenda

- Sistema di pallettizzazione

- Sistema di trazione Saws Elephant

- Banco di scarico a rulli

- Supporto per bobine di trefoli

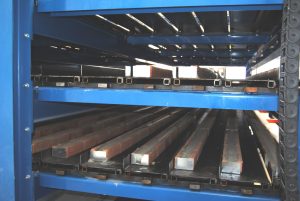

- Letti di fusione

- Pinze per mattoni

- Sistema di dosaggio calcestruzzo

- Puleggia per architrave

- Sistema di bagnatura mattoni

Il sistema è progettato per produrre architravi precompressi a livello industriale architravi in cemento precompresso

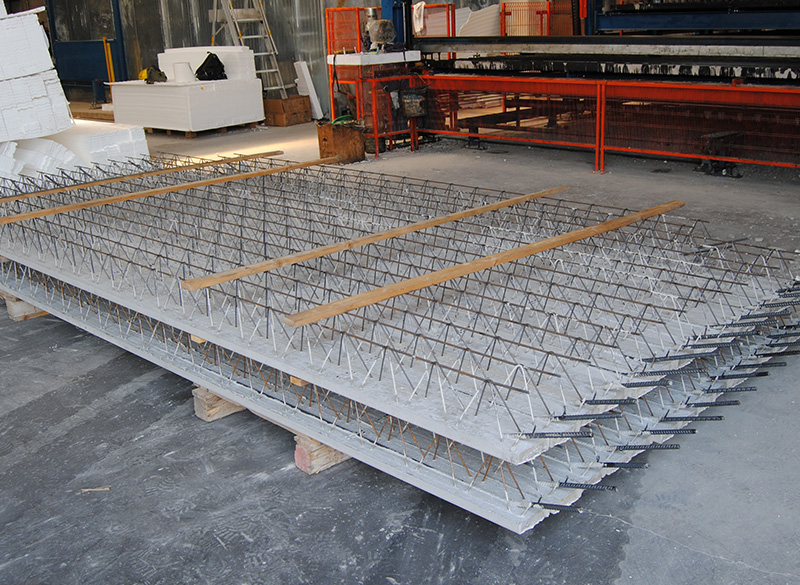

Questi elementi presentano un nucleo in cemento armato, incorporato in un guscio di mattoni. Il guscio di mattoni è costituito da un insieme ben allineato di moduli uguali, lunghi fino a 50 cm, in mattoni, chiamati “blocchi di formatura di travi” o “basi inferiori”. Gli elementi mattone-cemento hanno le loro caratteristiche specifiche.

In generale:

- migliorano l’isolamento acustico e termico della struttura

- migliorano la traspirabilità della struttura

- migliorano l’estetica nella “muratura a vista”.

Tecnicamente:

è corretto abbinare i normali elementi in muratura (blocchi di riempimento interposti, mattoni cavi) con questi specifici elementi strutturali in laterizio-cemento: entrambi hanno lo stesso comportamento igroscopico e questo impedisce macchie scure che compaiono sull’intonaco in corrispondenza di tutti gli elementi concreti a causa di cambiamenti di umidità

è necessario per evitare che i rinforzi entrino in contatto con il guscio di mattoni: nel pieno rispetto della norma EN15037, che richiede un involucro minimo di calcestruzzo intorno ai rinforzi per proteggerli dall’ossidazione.